Esta publicación tiene como objetivo orientar y facilitar el aprendizaje a futuros operarios de tractor, así como también reforzar los conocimientos de aquellos que ejercen el oficio.

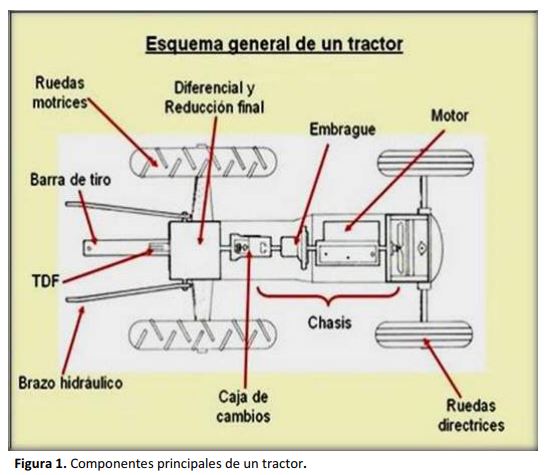

Esta publicación tiene como objetivo orientar y facilitar el aprendizaje a futuros operarios de tractor, así como también reforzar los conocimientos de aquellos que ejercen el oficio. El tractor es una pieza clave del sector agropecuario a la hora de intensificar la producción. La constante mejora en las características tecnológicas del tractor exige contar con sólidos conocimientos técnicos sobre el mismo. El vehículo se compone de diversos componentes, entre los que se destaca el motor, diseñado con capacidad para traccionar, remolcar y accionar múltiples herramientas (Figura 1). Es necesario conocer éste y los demás componentes del tractor, para poder balancear correctamente sus características técnicas con las tareas a realizar.

Tipos de tractor

Al ser un vehículo totalmente diferente a un automóvil, el tractor viene diseñado para diferentes operaciones. Actualmente existe en el mercado una amplia gama con distintas potencias, modelos, seguridad y confort. Se distinguen los siguientes tipos de tractores:

Tractor convencional: Son tractores con tracción trasera, reservando la función directriz al eje delantero. Son rígidos, con dos ejes y de diferentes diámetros en ruedas

Tractor de tracción asistida: Estos son 4 x 4, en donde el operador mediante una palanca puede accionar el tren delantero como tractivo para asistir al trasero. Al igual que en el tractor convencional, los rodados delanteros son menores que los traseros.

Tractor doble tracción: En este vehículo traccionan ambos ejes y todas las ruedas poseen el mismo diámetro. Se caracterizan por su gran tamaño, potencia y doblan gracias a una articulación en el chasis, lo que intensifica su maniobrabilidad.

Tractor a orugas: Se desplazan a través de cadenas (orugas) con eslabones y zapatas, esto les da la capacidad de transferir toda la potencia del motor a la barra de tiro, sin pérdidas por deslizamiento. Otra ventaja de este diseño es que minimiza la presión ejercida sobre el suelo, por tener mayor superficie de apoyo que los tractores con ruedas.

Componentes del tractor

Motor de combustión interna

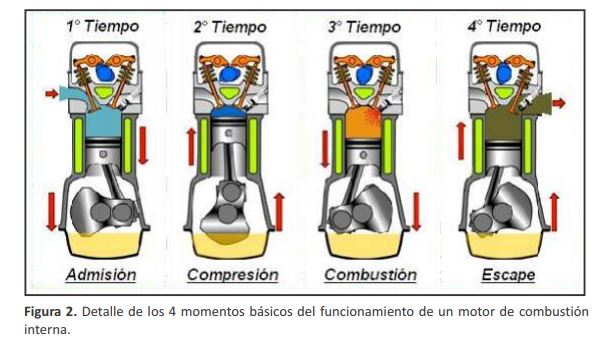

El motor es la parte del tractor más compleja, por ello requiere un estudio y atenciones especiales. Está constituido por las siguientes partes fundamentales: bloque, culata, junta de culata, tapa de balancines, pistón, segmentos, bulón, biela, cigüeñal, volante y cárter. Para tener una idea precisa del funcionamiento del motor del tractor, se lo puede definir como un conjunto de elementos y sistemas que transforman la expansión de gases producidos por la ignición dentro del cilindro, en energía motriz. Esta expansión empuja el pistón, que al estar unido por la biela al eje cigüeñal transforma un movimiento rectilíneo en giratorio o denominado biela-manivela. Este proceso se completa en un ciclo de cuatro momentos, dos con el pistón arriba y dos con el pistón abajo y completando 2 vueltas del cigüeñal (Figura 2).

1. Admisión: El pistón baja por la energía acumulada en el volante, la válvula de admisión está abierta y deja entrar la mezcla de aire y combustible (nafta) o aire solamente (diésel), el pistón llega al PMI (punto muerto inferior, carrera del pistón).

2. Compresión: El pistón sube comprimiendo la mezcla de aire y combustible o el aire con las válvulas cerradas. Llega al PMS (en el caso de los motores diésel, un poco antes de finalizar esta carrera se inyecta el combustible).

3. Explosión: Se produce el encendido de la mezcla del aire con el combustible por medio de una bujía (nafta) o por la elevación de la temperatura del aire comprimido (diésel). Se produce la detonación que envía el pistón al PMI y transmite energía al volante.

4. Escape: El pistón sube por impulso del volante y barre los gases de la cámara de combustión que salen por la válvula de escape abierta. Llega al PMS (punto muerto superior, carrera de pistón) finalizando un ciclo.

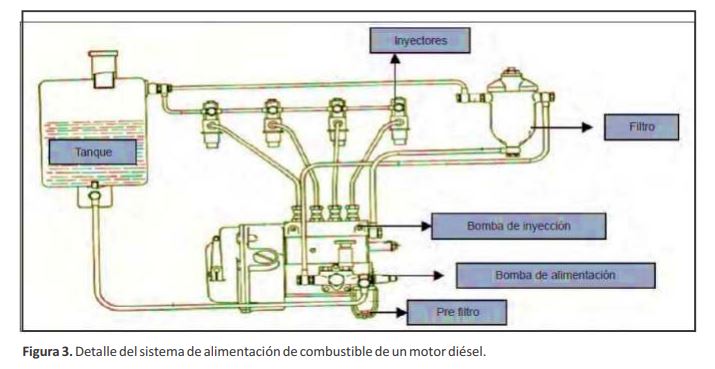

Circuito del combustible

La mayoría de los tractores vienen dotados con un motor diésel, cuya característica principal es la forma en que el combustible es introducido en el interior de los cilindros para que se queme. El recorrido que hace el gasoil a lo largo de todo el sistema de alimentación es el siguiente: El carburante se deposita en un tanque, luego es conducido a través de cañerías, para llegar al pre filtro (trampa de agua) cuya tarea es retener las partículas de mayor tamaño y agua. Luego va hacia la bomba de alimentación, que impulsa el combustible a baja presión hacia los filtros y a la cámara de la bomba inyectora donde el mismo sale con alta presión para ser dosificado en los cilindros (Figura 3).

Sistema de lubricación

En los motores diésel que dotan a los tractores agrícolas, desde los motores más antiguos hasta los más modernos, la fricción produce elevación de temperatura y desgaste de metales por lo que es necesario contar con un lubricante (aceite) entre las piezas. Cerrando el bloque, por la parte inferior del motor, va un fondo que es el carter donde se deposita el aceite. El mismo es aspirado por una bomba de aceite, previo paso por filtros, para enviarlo por canales y orificios hacia los cojinetes del cigüeñal, el árbol de levas, balancines, válvulas, aros y engranajes de distribución (Figura 4).

El aceite se distribuye por 3 sistemas de lubricación:

Salpicado: Sobre una bandeja (tapa del Carter) ubicada abajo del cigüeñal se manda aceite por una bomba, las tapas de las bielas poseen cucharas que giran, ingresan dentro de la bandeja, se cargan con aceite y salpican el aceite hacia arriba. Este sistema requiere que la bomba funcione permanentemente, que la bandeja siempre permanezca con aceite y que el aceite no sea denso para facilitar el salpicado y escurrido.

Presión y salpicado: Este sistema combinado envía el aceite, por medio de una bomba a una canalización tallada dentro del bloque del motor, desde allí se distribuye en una serie de canalizaciones secundarias para llevar el aceite al árbol de levas, bielas y eje de balancines. Parte del aceite que escapa de los balancines es pulverizado en forma de niebla para lubricar la cabeza de los cilindros y pistones.

Totalmente por presión: Lleva el aceite con presión hasta todas las piezas que componen dicho sistema. Acá se plantea la exigencia de conducir, filtrar totalmente el aceite e impulsarlo con alta presión a todos los sitios. Requiere de bombas que lo impulsen.

Sistema purificador de aire

Es un elemento indispensable en un motor, dado que el peor enemigo es la tierra que contamina el aire. La misma se da en épocas de seca, vientos, o bien cuando se está llevando adelante una preparación con movimiento de suelo. En ese ambiente polvoriento el tractor debe aspirar aire para funcionar y la tierra debe ser retenida por el filtro de aire. De no funcionar este sistema la tierra ingresaría directamente a los cilindros, contaminando el aceite que lubrica los aros y provocando un rápido desgaste de los mismos. Existen dos tipos de filtro:

Filtro de aire en baño de aceite: Se compone por un pre-separador ciclónico que se encarga de retener las partículas más gruesas, de un tazón con aceite y mallas filtrantes. Al ingresar el aire pega directamente en el fondo del tazón, levanta gotas de aceite y humedece la malla de los paquetes filtrantes.

Filtro de aire seco: Está compuesto por una estructura metálica que en su interior se compone de 2 filtros, uno primario, uno secundario y un pre-depurador plástico retiene un 99% de partículas en suspensión

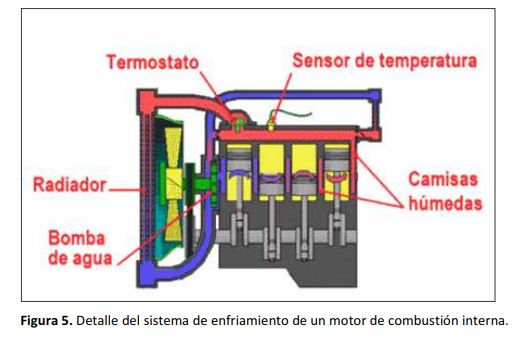

Sistema de enfriamiento

Un motor al funcionar produce calor, por rozamientos de las partes en movimiento, estos pueden ser por agua o aire, para lograr descender la temperatura.

Enfriado por agua: Son cámaras o cavidades que rodean los cilindros por donde circula el agua que se encarga de trasladar la temperatura del motor hacia el radiador donde el aire lo enfría y es impulsada por una bomba de agua.

En este sistema hay 2 válvulas: la primera es el termostato que se encarga de regular la circulación del agua hacia el radiador, acelerando el calentamiento del motor y mantener la temperatura de trabajo. La segunda válvula está en el radiador(tapa delradiador), esta mantiene el sistema de circulación a presión, dando respuesta de la importancia de la temperatura de trabajo del motor

Enfriamiento por aire: Es un turboventilador que genera aire constante, llevado a los cilindros por una manga

diseñada para que el aire que ingresa sea parejo en los cilindros. Funciona correctamente tanto con temperaturas

bajas o elevadas, llegando rápidamente a temperatura óptima de trabajo.

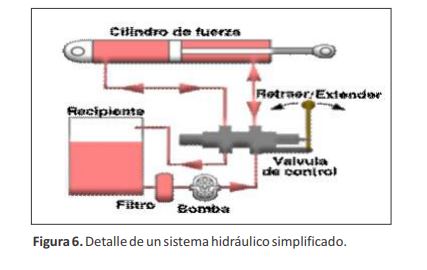

Sistema hidráulico Gran parte de los tractores cuentan con un sistema hidráulico que les permite transferir potencia a implementos propios del vehículo o a implementos de arrastre. Este sistema de trasmisión de potencia basa su funcionamiento en la transferencia de fuerza y movimiento a través de un fluido (aceite) que se encuentra recluido en un circuito cerrado. Está compuesto por un depósito de aceite, bomba hidráulica, válvulas distribuidoras y cilindros hidráulicos (Figura 6).

Existen 2 tipos de sistemas hidráulicos:

Abierto: El mismo se implementa con bombas de tipo engranajes que están accionadas de forma continua. Como la bomba envía de forma permanente un caudal constante necesita una válvula que limite la presión, siendo que el flujo de aceite a baja presión es desviado y decanta en el depósito por la línea de retorno cuando no está siendo utilizado por algún actuador (válvula direccional en la posición neutra). Cuando el sistema es solicitado, la válvula de control orienta el flujo de aceite para el actuador, cuya velocidad de funcionamiento es directamente proporcional al caudal de la bomba. Es muy utilizado por su sencillez adaptándose a la operación normal del sistema hidráulico. Cerrado: La bomba trabaja si el sistema está activo, es decir, cuando se quiere trasmitir energía. En esta eventualidad la bomba genera el caudal necesario que demanda el actuador, para ello consta de una bomba de cilindrada variable y presión compensada, varía en función de la carga a la cual el sistema es sometido manteniendo caudal y presión.

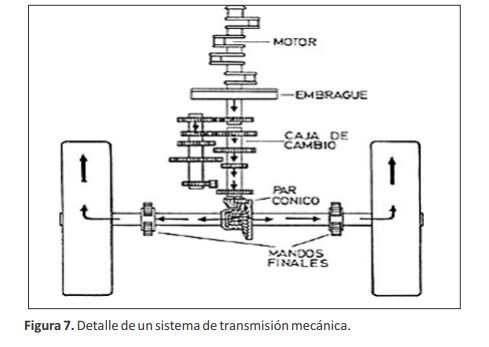

Sistema de transmisión Las transmisiones son un conjunto de mecanismos que transfieren a las ruedas del tractor el movimiento que produce el motor. El mismo cuenta con un volante que absorbe la inercia durante el tiempo carrera del motor, el cual genera altas velocidades de giro que luego necesitan reducirse para que a las ruedas llegue una aceleración de giro adecuada. Es decir, en la trasmisión hay una doble función, por un lado, comunicar movimiento y por otro reducir el régimen de giro que suministra el motor.

Transmisión mecánica: Es la más usada en tractores, el movimiento de rotación producido por el motor pasa al embrague, de aquí a la caja de cambios, luego al diferencial, pasando a las ruedas motrices y la toma de fuerza mediante, el embrague, la caja de velocidades, diferencial, reductores (Figura 7).

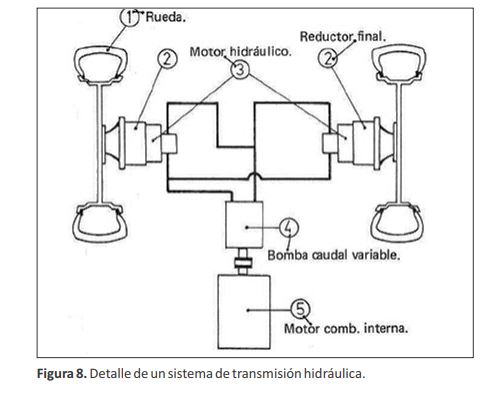

Transmisión hidráulica: Este sistema se utiliza cuando se necesita variar en forma continua la velocidad sin ascender como en las cajas de cambio de velocidades o marcha atrás de forma reiterada por no poseer embrague. Están formados por un motor de combustión interna, bomba de caudal variable, motor hidráulico y reductor (Figura 8). Hay tipos 2 tipos, la transmisión hidrodinámica que emplea caudales relativamente altos con presiones bajas, y la transmisión hidrostática que trabajan con caudales bajos y presiones altas. Generalmente las máquinas agrícolas utilizan la transmisión hidrostática.

Toma de fuerza

Este componente transmite potencia en forma rotativa a implementos que se acoplan a ella tales como desmalezadora, enrolladora, fertilizadoras, pulverizadoras, etc.

Su sistema de acople se clasifica de la siguiente forma:

- Toma de fuerza activada por eje intermedio de caja de cambios: se acopla y desacopla con embrague de trasmisión.

- Toma de fuerza independiente: se acciona desde el motor, por contar con un embrague propio se activa permitiendo continuo funcionamiento, aún con el vehículo detenido.

- Toma de fuerza de cambio:la aceleración de giro esta sincronizada con la velocidad del tracto

Enganche de tres puntos

Está constituido por tres brazos, dos laterales que son regulables y uno central o también llamado tercer punto. Este tipo de enganche posee una mayor integración del implemento al tractor, el sistema se acciona por fuerza hidráulica y es posible levantar, nivelar y ajustar implementos montados al tractor.

Responde a distintas formas de control, que son:

Control de carga: Mediante este control, la carga o resistencia al avance que ofrece un arado, es siempre la misma. Esto se logra modificando la profundidad de trabajo según el aviso que proporciona un mecanismo detector de carga, esto beneficia al motor dado que siempre tendrá carga constante sin afectar su funcionamiento

Control de posición: Gobierna la profundidad manteniendo una constante, esto prioriza el implemento y el motor tendrá cargas variables

Control de carga y profundidad: Es conocido también como mixto, este logra concertar a la carga un dictamen y a la posición en forma atenuada.

Barra de tiro Está presente en todos los tractores agrícolas, tiene posibilidad de oscilar horizontalmente, de esta forma es posible enganchar implementos en forma excéntrica, pudiendo lograr un correcto enganche para el arrastre mejorando la eficiencia del trabajo.

Contrapesos o lastres

La capacidad de tracción del tractor puede ser aumentada por el lastrado de las ruedas, en los trabajos que requieren altos esfuerzos de tiro. El lastrado es muy importante para mejorar el rendimiento del tractor, controlando el patinamiento y la dirección del mismo. Es posible lastrar ambos trenes, tanto el tren delantero como el trasero pueden lastrarse mediante el hidro-inflado de los neumáticos y con contrapesos.

Neumáticos

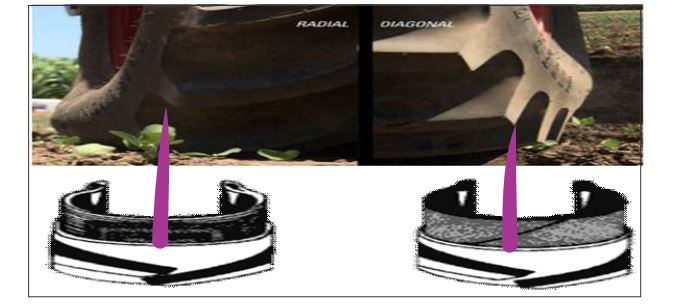

La transferencia de potencia del motor hasta la barra de tiro se logra cuando las ruedas tienen un contacto pleno con el suelo. Las funciones a cumplir por los neumáticos son generar tracción, soportar el peso, frenado y conducción. Un neumático puede estar compuesto por diferentes tipos de carcasa

Carcasa diagonal: Es del tipo convencional, se caracteriza por tener una banda solidaria (parte destinada a estar en contacto con el suelo) y todas las flexiones son transmitidas a la banda de rodamiento produciendo fricción con el suelo, deformación de la superficie de contacto con el suelo, desgate rápido y menor adherencia.

Carcasa radial: La técnica radial consiste en hacer trabajar de forma independiente cada parte del neumático (cima y flanco) las cuales están dotadas de un acero que soporta una tela de caucho que cubre la cima y flancos. Las flexiones no son trasmitidas a la banda de rodaje, lo que implica que hay una reducción de las flexiones en el suelo, sin desplazamiento entre lonas de la carcasa y disminución de deformaciones de las partes de contacto con el suelo.

Sistema eléctrico

Todo tractor está conformado por componentes eléctricos y electrónicos, los cuales son elementos esenciales. Las partes fundamentales del sistema eléctrico son:

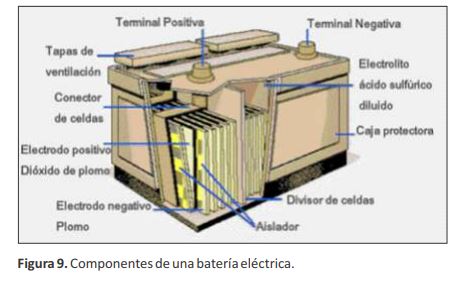

Acumulador o batería: Las baterías almacenan energía para trasmitir corriente eléctrica al sistema, mientras el motor está detenido o cuando funciona a bajo régimen y el generador no produce la energía necesaria para satisfacer las demandas.

La corriente suministrada por la batería se origina en la reacción química que ocurre entre el material activo de las placas y el ácido sulfúrico del líquido o electrolito. Los grupos de placas (positivas y negativas) van alternados y entre ellos se ubican los separadores que evitan el contacto entre grupos de polaridad opuesta, mientras dejan pasar el electrolito a fin de bañar el material activo (Figura 9).

La batería proporciona una corriente al motor de arranque y luego mientras que el motor funciona, el generador le provee corriente para recargar lo que se gastó.

Generador o alternador: Para generar corriente es necesario un alternador conducido por el motor y regulador de voltaje, el alternador tiene la ventaja de suministrar corriente a bajo régimen del motor manteniendo la carga de la batería más estable (Figura 10). El regulador de voltaje tiene como misión que se genere corriente sólo cuando la batería no se encuentra totalmente cargada, en caso contrario el exceso de carga daña a sus elementos.

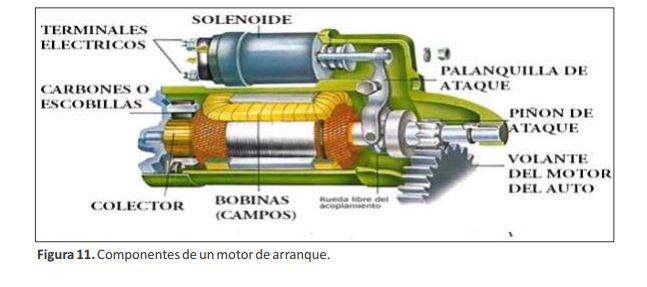

Motor de arranque: Al tocar la llave de contacto una pequeña intensidad de corriente, activa el electroimán que desplaza al piñón y engrana en el volante del motor (Figura 11). Al mismo tiempo, se da paso directo a la corriente desde la batería hasta el motor de arranque, para ser transformada en energía mecánica necesaria para hacer girar el cigüeñal.

Sistema de iluminación: Tiene la finalidad de proveer de luces de seguridad, trabajo e instrumental. La distribución de la energía dentro del tractor desde la batería hasta los focos o desde los sistemas que abren y cierran los circuitos por cables individuales.

Comentarios finales

Hasta aquí han sido descriptos los fundamentos esenciales del funcionamiento del tractor agrícola. La dedicación posterior va a permitir trabajar, a partir de los conceptos desarrollados, para sacar el mayor provecho a una herramienta esencial en la agricultura al proporcionar fuerza motriz a otros implementos.

Fuente: INTA por Cristian Javier Molina